天津大学研发新材料助力过氧化氢合成迈向“即产即用”,物联网技术赋能智慧化工新未来

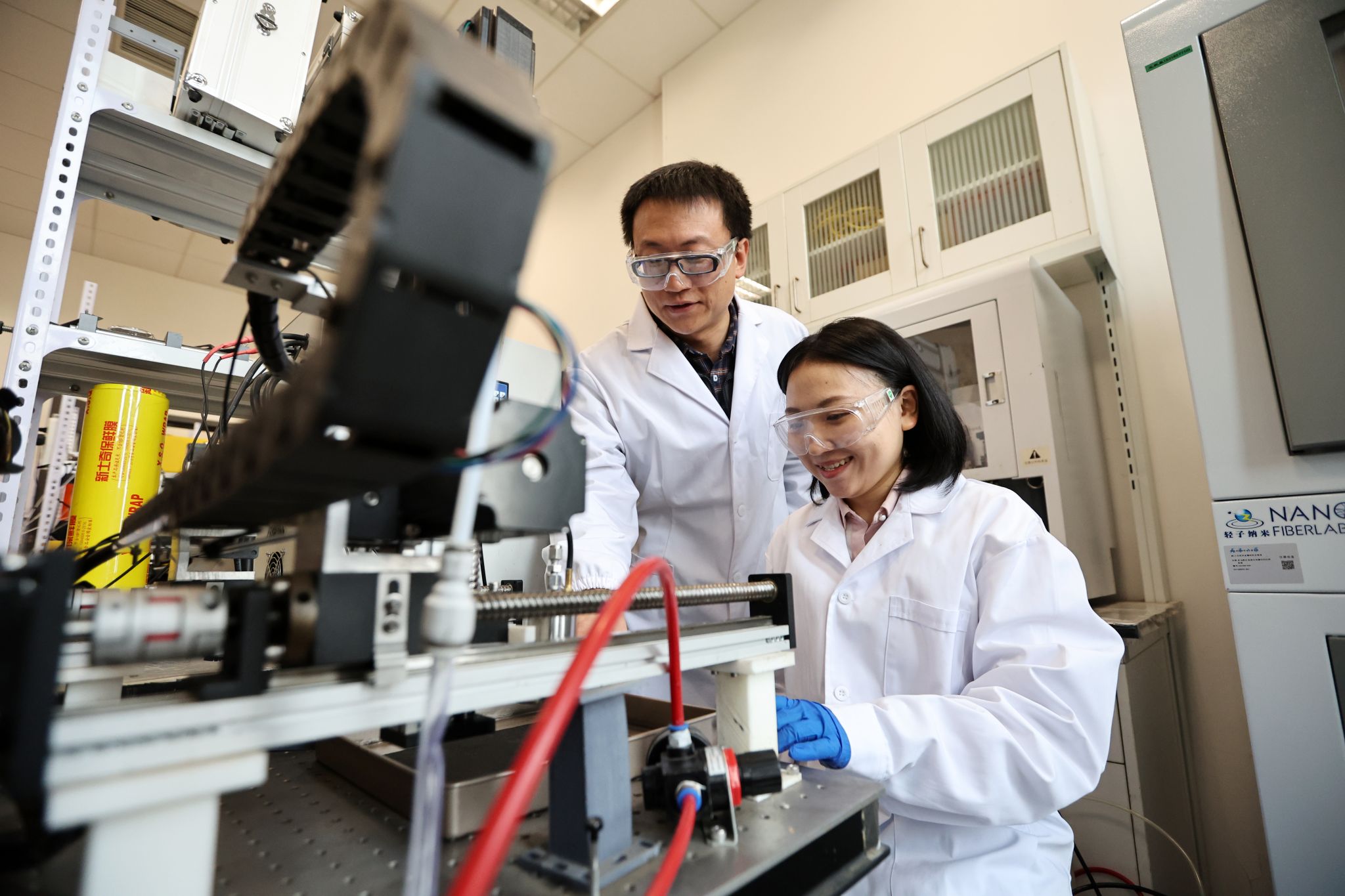

天津大学科研团队在新材料领域取得突破性进展,成功研发出一种高效、稳定的新型催化剂,有望彻底改变传统过氧化氢(H₂O₂)的生产与使用模式,推动其实现安全、经济的“即产即用”。这一创新,与物联网(IoT)技术的深度集成研发相结合,正为化工生产,特别是危险化学品的现场安全管理与高效利用,描绘出一幅智慧化的未来图景。

过氧化氢作为一种重要的绿色氧化剂与消毒剂,广泛应用于化工合成、造纸漂白、环境治理、医疗消毒及电子工业等领域。传统的大规模集中式生产(蒽醌法)工艺复杂、能耗高,且高浓度的过氧化氢储存与运输存在显著的安全风险与成本压力。“即产即用”模式——即在应用现场按需、小规模、低浓度地直接合成——被视为理想的解决方案,但其核心瓶颈在于缺乏兼具高活性、高选择性和长期稳定性的催化剂。

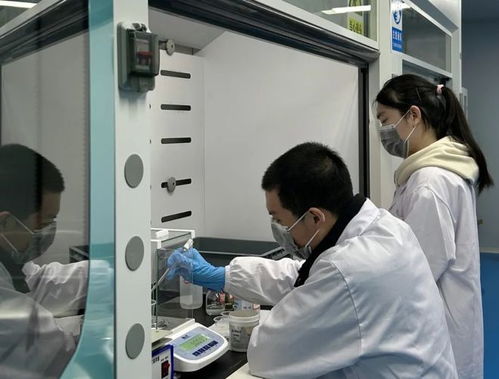

天津大学团队针对这一挑战,设计并制备了一种新型的纳米结构复合材料作为催化剂。该材料通过精妙的微观结构调控,极大地提高了氧还原反应(由氧气和水直接合成过氧化氢)的效率和选择性,同时展现出优异的化学稳定性与机械强度,能够长时间维持高效催化性能。实验室数据显示,该催化剂在温和条件下即可实现过氧化氢的高效合成,浓度可精准调控以满足不同场景需求,为“即产即用”奠定了坚实的材料基础。

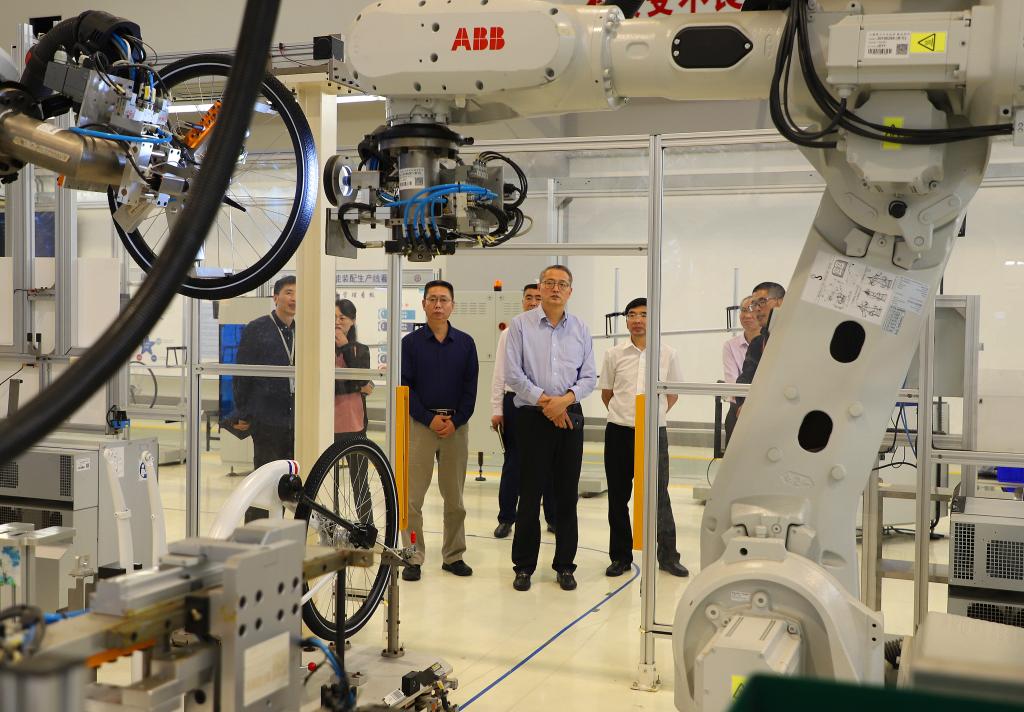

实现安全可靠的“即产即用”,仅靠高性能催化剂还不够。如何对分布式的微型合成装置进行实时监控、智能调控与安全预警,成为关键。这正是物联网技术大显身手的舞台。研究团队正并行推进相关的物联网技术研发,旨在构建一个集成的“智能合成与管理系统”。

该系统通过嵌入合成装置中的多种传感器(如压力、温度、浓度、流量传感器),实时采集合成过程的各项关键数据。这些数据经由物联网网关传输至云端或边缘计算平台。利用人工智能算法对数据进行分析处理,系统可以实现:

- 工艺参数智能优化:根据目标产量和浓度,自动调节反应条件(如氧气流速、电流、温度等),实现最优合成效率与能耗控制。

- 安全状态实时监测与预警:持续监控装置运行状态,一旦检测到参数异常(如压力骤升、温度过高、浓度失控),立即启动本地报警并通过网络向管理人员发送警报,必要时可自动触发安全联锁停机。

- 预测性维护:通过对催化剂性能衰减趋势和设备运行数据的分析,预测故障发生概率,提前安排维护,保障装置连续稳定运行。

- 远程管理与协同:用户可通过移动终端或电脑远程监控多个分布式合成点的运行状况,实现集中化、精细化的生产管理。

天津大学的此项研究,将前沿新材料技术与物联网智能感知控制技术深度融合,不仅为过氧化氢的安全生产与应用提供了革命性的思路,也为其他危险化学品的分布式、精细化生产管理树立了典范。随着材料性能的进一步优化和物联网系统的不断完善,“即产即用”的过氧化氢合成装置有望广泛应用于污水处理厂、医院、实验室、小型化工厂乃至太空舱等特殊环境,实现化学品供给的“按需定制、就地解决、安全可控”,有力推动化工行业向绿色、安全、智能的方向转型升级。

如若转载,请注明出处:http://www.saiyuankj.com/product/59.html

更新时间:2026-02-24 12:34:17